Zakres testowania pomieszczeń czystych obejmuje zazwyczaj: ocenę klasy środowiskowej pomieszczenia czystego, testy akceptacji inżynieryjnej, obejmujące żywność, produkty zdrowotne, kosmetyki, wodę butelkowaną, warsztaty produkcji mleka, warsztaty produkcji wyrobów elektronicznych, warsztaty GMP, sale operacyjne w szpitalach, laboratoria weterynaryjne, laboratoria bezpieczeństwa biologicznego, szafy bezpieczeństwa biologicznego, czyste stoły, warsztaty bezpyłowe, warsztaty sterylne itp.

Zakres badań pomieszczeń czystych: prędkość i objętość powietrza, liczba wymian powietrza, temperatura i wilgotność, różnica ciśnień, zawieszone cząstki pyłu, bakterie unoszące się w powietrzu, bakterie osiadłe, hałas, oświetlenie itp. Szczegółowe informacje można znaleźć w odpowiednich normach dotyczących badań pomieszczeń czystych.

Wykrywanie pomieszczeń czystych powinno jednoznacznie określać ich status zajętości. Różne statusy będą skutkować różnymi wynikami testów. Zgodnie z „Kodeksem projektowania pomieszczeń czystych” (GB 50073-2001), testy pomieszczeń czystych dzielą się na trzy stany: stan pusty, stan statyczny i stan dynamiczny.

(1) Stan pusty: Obiekt został wybudowany, całe zasilanie jest podłączone i działa, ale nie ma żadnego sprzętu produkcyjnego, materiałów ani personelu.

(2) Stan statyczny został zbudowany, sprzęt produkcyjny został zainstalowany i działa zgodnie z ustaleniami właściciela i dostawcy, ale nie ma personelu produkcyjnego.

(3) Państwo dynamiczne działa w określonym stanie, ma obecny określony personel i wykonuje pracę w uzgodnionym stanie.

1. Prędkość powietrza, objętość powietrza i liczba wymian powietrza

Czystość pomieszczeń i stref czystych osiąga się głównie poprzez dostarczanie odpowiedniej ilości czystego powietrza, aby wypierać i rozrzedzać zanieczyszczenia pyłowe generowane w pomieszczeniu. Dlatego niezwykle istotne jest zmierzenie objętości nawiewanego powietrza, średniej prędkości wiatru, równomierności nawiewu, kierunku przepływu powietrza oraz schematu przepływu w pomieszczeniach i obiektach czystych.

W przypadku odbioru końcowego projektów pomieszczeń czystych, obowiązujące w moim kraju „Specyfikacje Budowy i Odbioru Pomieszczeń Czystych” (JGJ 71-1990) wyraźnie stanowią, że testy i regulacje powinny być przeprowadzane w stanie pustym lub statycznym. Przepisy te pozwalają na szybszą i bardziej obiektywną ocenę jakości projektu, a także pozwalają uniknąć sporów dotyczących zamknięcia projektu z powodu nieosiągnięcia planowanych rezultatów dynamicznych.

Podczas faktycznej kontroli końcowej warunki statyczne są powszechne, a puste – rzadkie. Wynika to z faktu, że część urządzeń procesowych w pomieszczeniu czystym musi być wcześniej zainstalowana. Przed testem czystości urządzenia procesowe należy dokładnie wytrzeć, aby uniknąć wpływu na wyniki testu. Przepisy zawarte w „Specyfikacjach budowy i odbioru pomieszczeń czystych” (GB50591-2010), wdrożone 1 lutego 2011 r., są bardziej szczegółowe: „16.1.2 Stan zajętości pomieszczenia czystego podczas kontroli dzieli się w następujący sposób: test regulacji technicznej powinien być pusty, kontrola i codzienna kontrola rutynowa w celu odbioru projektu powinny być puste lub statyczne, natomiast kontrola i monitorowanie w celu odbioru użytkowania powinny być dynamiczne. W razie potrzeby status kontroli można również określić w drodze negocjacji między wykonawcą (użytkownikiem) a stroną przeprowadzającą kontrolę”.

Przepływ kierunkowy opiera się głównie na czystym strumieniu powietrza, który wypycha i przemieszcza zanieczyszczone powietrze w pomieszczeniu i na zewnątrz, aby utrzymać czystość pomieszczenia i na zewnątrz. Dlatego prędkość i równomierność przepływu powietrza w sekcji nawiewnej są ważnymi parametrami wpływającymi na czystość. Wyższe i bardziej równomierne prędkości wiatru w przekroju poprzecznym pozwalają szybciej i skuteczniej usuwać zanieczyszczenia wytwarzane przez procesy zachodzące wewnątrz pomieszczeń, dlatego to właśnie na nich koncentrujemy się w testach pomieszczeń czystych.

Przepływ niejednokierunkowy opiera się głównie na napływającym czystym powietrzu, które rozcieńcza i rozrzedza zanieczyszczenia w pomieszczeniu i na danym obszarze, zapewniając jego czystość. Wyniki wskazują, że im większa liczba wymian powietrza i odpowiedni schemat przepływu, tym lepszy efekt rozcieńczenia. Dlatego objętość dostarczanego powietrza i odpowiadająca jej wymiana powietrza w pomieszczeniach i strefach czystych o przepływie niejednofazowym to zagadnienia związane z testami przepływu powietrza, które cieszą się dużym zainteresowaniem.

2. Temperatura i wilgotność

Pomiar temperatury i wilgotności w pomieszczeniach czystych lub warsztatach można zasadniczo podzielić na dwa poziomy: testy ogólne i testy kompleksowe. Test odbiorczy po zakończeniu prac w stanie pustym jest bardziej odpowiedni dla kolejnego etapu; test kompleksowej wydajności w stanie statycznym lub dynamicznym jest bardziej odpowiedni dla kolejnego etapu. Ten rodzaj testu jest odpowiedni w sytuacjach, w których obowiązują surowe wymagania dotyczące temperatury i wilgotności.

Test ten przeprowadza się po sprawdzeniu równomierności przepływu powietrza i regulacji układu klimatyzacji. Podczas testu układ klimatyzacji działał prawidłowo, a różne warunki ustabilizowały się. Minimalne wymagania to zainstalowanie czujnika wilgotności w każdej strefie kontroli wilgotności i zapewnienie mu wystarczającego czasu na stabilizację. Pomiar powinien być odpowiedni do rzeczywistego użytku, aż do momentu ustabilizowania się czujnika przed rozpoczęciem pomiaru. Czas pomiaru musi wynosić ponad 5 minut.

3. Różnica ciśnień

Ten rodzaj testów ma na celu sprawdzenie możliwości utrzymania określonej różnicy ciśnień między ukończonym obiektem a otaczającym środowiskiem oraz między każdą przestrzenią w obiekcie. Ten test dotyczy wszystkich 3 stanów zajętości. Test ten jest niezbędny. Pomiar różnicy ciśnień należy przeprowadzić przy wszystkich zamkniętych drzwiach, zaczynając od wysokiego ciśnienia do niskiego ciśnienia, rozpoczynając od pomieszczenia wewnętrznego, oddalonego od otoczenia zewnętrznego, a następnie testując kolejno na zewnątrz. Pomieszczenia czyste o różnych klasach czystości, z połączonymi otworami, mają tylko rozsądne kierunki przepływu powietrza przy wejściach.

Wymagania dotyczące badania różnicy ciśnień:

(1) Jeżeli wszystkie drzwi w obszarze czystym muszą być zamknięte, mierzy się różnicę ciśnień statycznych.

(2) W pomieszczeniu czystym postępuj w kolejności od najwyższego do najniższego stopnia czystości, aż do momentu wykrycia pomieszczenia z bezpośrednim dostępem do otoczenia.

(3) Jeżeli w pomieszczeniu nie ma przepływu powietrza, wlot rurki pomiarowej należy ustawić w dowolnym położeniu, a powierzchnia wlotu rurki pomiarowej powinna być równoległa do linii prądu przepływu powietrza.

(4) Dokładność mierzonych i rejestrowanych danych powinna wynosić 1,0 Pa.

Etapy wykrywania różnicy ciśnień:

(1) Zamknij wszystkie drzwi.

(2) Za pomocą manometru różnicowego zmierz różnicę ciśnień między każdym pomieszczeniem czystym, między korytarzami pomieszczenia czystego oraz między korytarzem a światem zewnętrznym.

(3) Wszystkie dane powinny zostać zarejestrowane.

Wymagania normy dotyczące różnicy ciśnień:

(1) Różnica ciśnień statycznych między pomieszczeniami czystymi lub obszarami czystymi o różnych poziomach a pomieszczeniami (obszarami) niebędącymi pomieszczeniami czystymi musi być większa niż 5 Pa.

(2) Różnica ciśnień statycznych między pomieszczeniem czystym (obszarem) a otoczeniem zewnętrznym musi być większa niż 10 Pa.

(3) W przypadku pomieszczeń czystych z przepływem jednokierunkowym i poziomami czystości powietrza bardziej rygorystycznymi niż ISO 5 (klasa 100), po otwarciu drzwi stężenie pyłu na wewnętrznej powierzchni roboczej w odległości 0,6 m od drzwi powinno być mniejsze niż dopuszczalna wartość stężenia pyłu dla odpowiedniego poziomu.

(4) Jeżeli powyższe wymagania normy nie są spełnione, należy dokonać ponownej regulacji objętości powietrza świeżego i powietrza wywiewanego aż do uzyskania zgodności.

4. Cząstki zawieszone

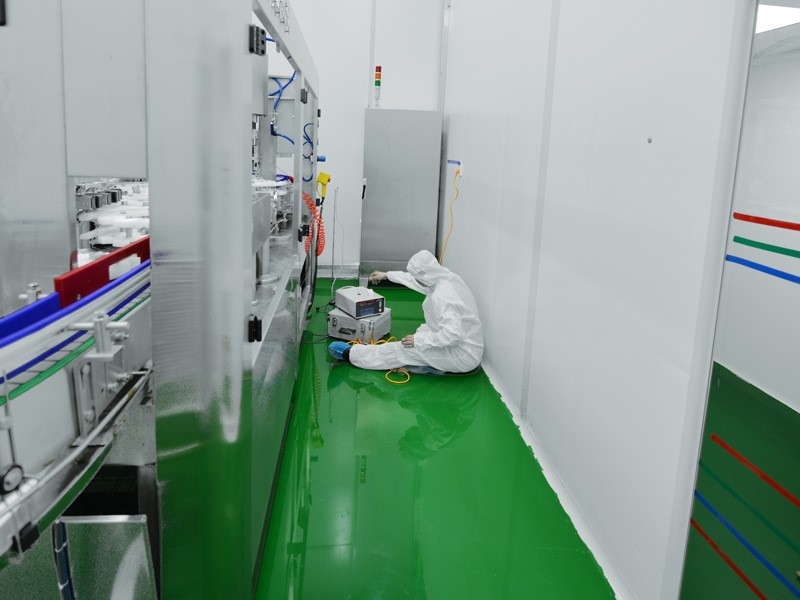

(1) Testerzy w pomieszczeniach muszą nosić czyste ubrania i być w liczbie mniejszej niż dwie osoby. Powinni znajdować się po stronie zawietrznej punktu testowego i z dala od niego. Powinni poruszać się ostrożnie podczas zmiany punktów, aby nie dopuścić do nadmiernego zakłócania czystości w pomieszczeniu przez personel.

(2) Sprzęt musi być używany w okresie kalibracji.

(3) Sprzęt musi zostać oczyszczony przed i po testowaniu.

(4) W obszarze przepływu jednokierunkowego wybrana sonda próbkująca powinna znajdować się blisko dynamicznego punktu próbkowania, a odchylenie prędkości powietrza wpływającego do sondy próbkującej od prędkości powietrza pobieranego powinno być mniejsze niż 20%. W przeciwnym razie port próbkowania powinien być skierowany w stronę głównego kierunku przepływu powietrza. W punktach próbkowania o przepływie niejednokierunkowym port próbkowania powinien być skierowany pionowo w górę.

(5) Rura łącząca port pobierania próbek z czujnikiem licznika cząstek pyłu powinna być jak najkrótsza.

5. Pływające bakterie

Liczba punktów pomiarowych w dolnym położeniu odpowiada liczbie punktów pomiarowych dla cząstek stałych. Punkty pomiarowe w obszarze roboczym znajdują się około 0,8-1,2 m nad ziemią. Punkty pomiarowe na wylotach powietrza znajdują się w odległości około 30 cm od powierzchni powietrza. Punkty pomiarowe można dodać w kluczowych miejscach pracy lub w miejscach, gdzie wykonywane są kluczowe czynności. Każdy punkt pomiarowy jest zazwyczaj pobierany jednokrotnie.

6. Osiadłe bakterie

Pracuj w odległości 0,8-1,2 m od podłoża. Umieść przygotowaną szalkę Petriego w miejscu poboru próbek. Otwórz pokrywkę szalki. Po upływie określonego czasu ponownie przykryj szalkę. Umieść szalkę Petriego w inkubatorze o stałej temperaturze do hodowli. Wymagany czas to ponad 48 godzin. Każda partia musi zostać poddana testowi kontrolnemu w celu sprawdzenia zanieczyszczenia podłoża hodowlanego.

7. Hałas

Jeżeli wysokość pomiaru wynosi około 1,2 metra od podłoża, a powierzchnia czystego pomieszczenia mieści się w zakresie 15 metrów kwadratowych, można zmierzyć tylko jeden punkt w środku pomieszczenia; jeżeli powierzchnia jest większa niż 15 metrów kwadratowych, należy zmierzyć również cztery punkty przekątne, jeden punkt od ściany bocznej, a punkty pomiarowe powinny być skierowane do każdego narożnika.

8. Oświetlenie

Powierzchnia punktu pomiarowego znajduje się około 0,8 metra od podłoża, a punkty są rozmieszczone w odległości 2 metrów od siebie. W pomieszczeniach o powierzchni do 30 metrów kwadratowych punkty pomiarowe znajdują się w odległości 0,5 metra od ściany bocznej. W pomieszczeniach o powierzchni powyżej 30 metrów kwadratowych punkty pomiarowe znajdują się w odległości 1 metra od ściany.

Czas publikacji: 14.09.2023